某某汽车内饰件有限公司专注于研究、开发、生产和销售汽车成型地毯等汽车饰件产品。在公司的众多产品中,就包括了汽车后备箱内饰材料,因为汽车型号有限且规格统一,所以生产的产品款式少需求大。由于近几年人工成本不断增高,迫使公司寻求自动化整体解决方案。主要有以下需求:(1)需要一个一体化解决方案,解决包括原材料卷料切断成一定规格的长方形片料、将片料叠加到一定层数、将叠加好的片料进行多层切割获得材料样片;(2)公司原先采用的是压模模式,比较废料,希望新方案能够省料;(3)公司希望新方案能够解决节省人工、提高效率。

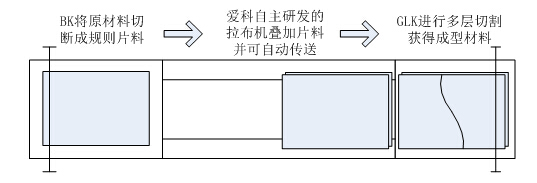

于是,该公司找到了爱科,通过对该公司的实地考察,爱科研发人员不断研究,终于研发出了从原材料切断、叠加铺料、多层切割成型一整套的解决方案,实现了整条生产线上下的无缝连接,同时提高三个环节自动化水平,解放部分操作工人,减少原材料浪费率,增大生产效率,提升生产效益,整个方案图如图所示。

首先原材料先通过送料架传送到BK切割台面上进行断料切割,再通过爱科自主研发的拉布机将切好的材料一层一层规整地叠加,而BK切割系统继续无缝接续切割下一个。等到材料叠加到相应层数,通过GLK多层裁床将材料传送到切割台面上进行多层切割成型。整个过程已实现自动化,员工只需要操作电脑、放原材料和收样片即可。自动一体化的切割不仅实现了机器换人,节省原材料,降低成本,而且大大缩短了切割所需要的时间,提高了公司生产效率,完全到达了公司需求。